Encapsuladora MAXX

CARACTERÍSTICAS

Robustez e produtividade em um só equipamento

Versátil e robusta, a encapsuladora semiautomática MAXX permite a personalização de todas as etapas do encapsulamento sem perder a produtividade: da velocidade de colocação das cápsulas até a força e o tempo com que as cápsulas são fechadas, tudo pode ser ajustado de acordo com as características de cada produto a ser encapsulado.

Com produção¹ de 10.000 a 25.000 cápsulas/hora. A MAXX executa as três principais operações envolvidas no encapsulamento:

A unidade alimentadora de cápsulas possui um variador de velocidade que possibilita a alteração da velocidade de colocação das cápsulas conforme cada necessidade.

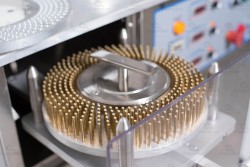

Sua unidade de alimentação do pó permite controlar a velocidade do prato, a quantidade de voltas, e o nível de compactação do pó dentro da cápsula. A unidade de fechamento das cápsulas, chamada de porco espinho, funciona com ar comprimido²,³ e permite a regulagem da pressão com que as cápsulas são fechadas e o tempo de acionamento do pistão, o que minimiza a ocorrência de cápsulas amassadas ou danificadas. Seu funcionamento é silencioso e harmônico, sem perder a robustez do equipamento.

Versátil e robusta, a encapsuladora semiautomática MAXX permite a personalização de todas as etapas do encapsulamento sem perder a produtividade: da velocidade de colocação das cápsulas até a força e o tempo com que as cápsulas são fechadas, tudo pode ser ajustado de acordo com as características de cada produto a ser encapsulado.

Com produção¹ de 10.000 a 25.000 cápsulas/hora. A MAXX executa as três principais operações envolvidas no encapsulamento:

- Colocação das cápsulas no jogo de disco;

- Alimentação e compactação do pó no interior das cápsulas;

- Fechamento/travamento e retirada das cápsulas.

A unidade alimentadora de cápsulas possui um variador de velocidade que possibilita a alteração da velocidade de colocação das cápsulas conforme cada necessidade.

Sua unidade de alimentação do pó permite controlar a velocidade do prato, a quantidade de voltas, e o nível de compactação do pó dentro da cápsula. A unidade de fechamento das cápsulas, chamada de porco espinho, funciona com ar comprimido²,³ e permite a regulagem da pressão com que as cápsulas são fechadas e o tempo de acionamento do pistão, o que minimiza a ocorrência de cápsulas amassadas ou danificadas. Seu funcionamento é silencioso e harmônico, sem perder a robustez do equipamento.

DETALHES TÉCNICOS

Na MAXX o processo de encapsulamento é dividido em 3 fases:

1ª Fase – Alimentação das cápsulas

O equipamento alinha e direciona as cápsulas para o interior do jogo de disco, ao mesmo tempo em que um sistema a vácuo de alta eficiência faz a abertura dos invólucros. A unidade de alimentação das cápsulas é desligada automaticamente ao preencher o disco por completo.

2ª Fase – Preenchimento com o pó

As cápsulas são preenchidas com o pó automaticamente. A unidade de alimentação do pó possui regulagem da velocidade de colocação, da altura da rosca que faz a compactação do pó, da velocidade do mexedor e também da quantidade de voltas do disco.

3ª Fase – Fechamento e travamento das cápsulas

Um sistema pneumático²,³ faz o travamento das cápsulas e permite a regulagem da pressão com que as cápsulas são fechadas e também do tempo de acionamento do pistão (o que facilita o trabalho em caso de pós muito aderentes), estes elementos minimizam a ocorrência de desperdícios em decorrência de cápsulas que eventualmente amassam durante o fechamento e travamento.

Produção¹: 10.000 a 25.000 cápsulas/hora

Dimensões: 97 x 58 x 182 cm (comprimento x largura x altura)

Peso: 280 kg

Motores: Alimentação das cápsulas: 0,25 cv (trifásico)

Alimentação do pó: 0,5 cv (trifásico)

Prato apoio do disco: 0,25 cv (trifásico)

Bomba de vácuo: 1 cv (trifásico)

Tensão: 220 ou 380 volts trifásico (equipamentos diferentes conforme a tensão selecionada no ato da compra)

Pressão de ar comprimido²,³: 6 a 8 bar

Potência/consumo aproximado: 1,7 kWh

1ª Fase – Alimentação das cápsulas

O equipamento alinha e direciona as cápsulas para o interior do jogo de disco, ao mesmo tempo em que um sistema a vácuo de alta eficiência faz a abertura dos invólucros. A unidade de alimentação das cápsulas é desligada automaticamente ao preencher o disco por completo.

2ª Fase – Preenchimento com o pó

As cápsulas são preenchidas com o pó automaticamente. A unidade de alimentação do pó possui regulagem da velocidade de colocação, da altura da rosca que faz a compactação do pó, da velocidade do mexedor e também da quantidade de voltas do disco.

3ª Fase – Fechamento e travamento das cápsulas

Um sistema pneumático²,³ faz o travamento das cápsulas e permite a regulagem da pressão com que as cápsulas são fechadas e também do tempo de acionamento do pistão (o que facilita o trabalho em caso de pós muito aderentes), estes elementos minimizam a ocorrência de desperdícios em decorrência de cápsulas que eventualmente amassam durante o fechamento e travamento.

Produção¹: 10.000 a 25.000 cápsulas/hora

Dimensões: 97 x 58 x 182 cm (comprimento x largura x altura)

Peso: 280 kg

Motores: Alimentação das cápsulas: 0,25 cv (trifásico)

Alimentação do pó: 0,5 cv (trifásico)

Prato apoio do disco: 0,25 cv (trifásico)

Bomba de vácuo: 1 cv (trifásico)

Tensão: 220 ou 380 volts trifásico (equipamentos diferentes conforme a tensão selecionada no ato da compra)

Pressão de ar comprimido²,³: 6 a 8 bar

Potência/consumo aproximado: 1,7 kWh

| Tamanho da cápsula | Produção aproximada de cápsulas/hora¹ |

| 000 | ≈ 10.000 a 11.000 |

| 00 AL | ≈ 16.000 a 19.000 |

| 00 | ≈ 16.000 a 19.000 |

| 0 AL | ≈ 20.000 a 23.000 |

| 0 | ≈ 20.000 a 23.000 |

| 1 | ≈ 23.000 a 26.000 |

| 2 | ≈ 23.000 a 26.000 |

| 3 | ≈ 25.000 a 28.000 |

| 4 | ≈ 25.000 a 28.000 |

- A capacidade de produção varia de acordo com as características do pó, qualidade e o tamanho das cápsulas, condições de umidade e temperatura do ambiente, habilidade do operador, entre outros fatores. ²Compressor de ar não incluído no equipamento. ³Sugerimos que o tanque de armazenamento do ar comprimido tenha capacidade de pelo menos 50 litros.